Liulin создал 6 передовых производственных заводов общей площадью 84 917 квадратных метров. Наша годовая производительность теперь достигает 10 000 комплектов комбайнов.

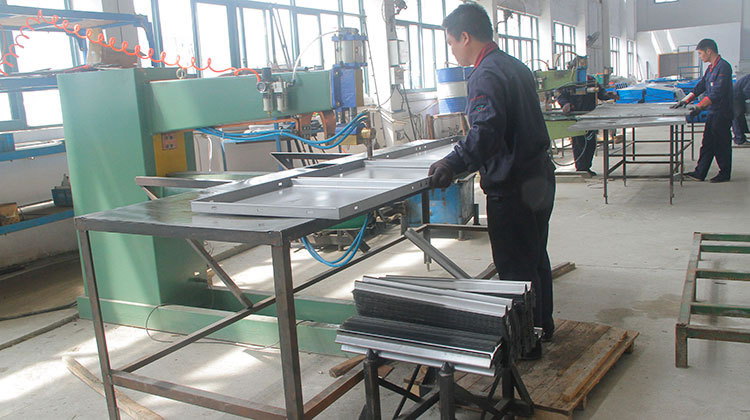

Наша металлообрабатывающий цех – место где все машины будут обработаны. Он специально оборудован большим токарным станком для обработки металлических деталей. Качество нашего сельскохозяйственного оборудования во многом зависит от качества сырья. Чтобы обеспечить защиту деталей от механических напряжений и загрязнений, мы внедрили современное производственное оборудование из зарубежа. Кроме того, мастерская оснащена токарным станком с ЧПУ для серийного производства. Это позволяет нам выполнить различные процедуры резания за один проход.

Важной частью производственного процесса является литье рамы машин при подготовке к общей сборке. Компоненты изготавливаются из высококачественных стальных материалов. Прежде чем все детали будут собраны для формирования готового продукта, они обрабатываются операторами.

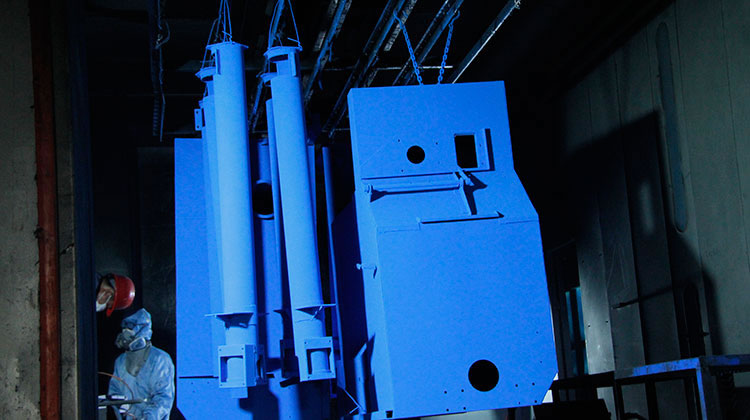

После этого всве детали автоматически преобразуются и переносятся в цех электрофореза, где мы проводим поверхностную обработку. Эту большую производственную линию завершает электрофорез и очищает более 3 комплектов оборудования одновременно. Его производственная мощность составляет 30-40 комплектов оборудования в день, что полностью удовлетворяет спрос на рынке.

Основные компоненты нашей продукции собраны в одном месте. Наши высококвалифицированные операторы очень хорошо разбираются в широком спектре методов производства. Что именно мы делаем в каждой производственной линии зависит от заказа покупателя, позволяя значительно повысить эффективность производства. Заключительный шаг - быстрый сбор оборудования на конвейерной ленте, что обеспечивает превосходное качество нашего продукта.

И последнее, но не менее важное: мы отправляем наши сельскохозяйственные машины в тестовую зону. Только те продукты, которые прошли все тесты под строгим контролем наших специалистов позволят покинуть наш завод. Таким образом, мы можем гарантировать клиентам получать изделия только высокого качестваи без дефектов.

Готовая продукция компании

Liulin является ключевым инвестиционным проектом Административного комитета зоны экономического развития Тайчжоу в сельскохозяйственной технике. Заводы, расположенные в зоне экономического развития в городе Тайчжоу, были построены в два этапа с общим охватом земель 76 666 квадратных метров. LIULIN фокусируется на производстве, продаже и обслуживании сельскохозяйственной техники, а также на производстве резиновых изделий и стальных отливок. С зарегистрированным капиталом в 50 миллионов юаней и общим объемом инвестиций в проект около 200 миллионов юаней наша компания имеет годовую производственную мощность в 10 000 комбайнов.

Liulin покрывает общую производственную площадь 84 917 квадратных метров. В настоящее время наша ежедневная производственная мощность составляет от 30 до 40 комплектов зерноуборочных комбайнов, а наша годовая производственная мощность достигает 10 000 комплектов зерноуборочных комбайнов.

Производственный цех компании

Производственный цех компании

Цех сушильных машин

Цех сушильных машин  Цех по обработке материалов

Цех по обработке материалов

Наши основные производственные линии включают:

1. Линия электрофореза. Основные процедуры обработки на линии электрофореза включают электрофорез, очистку, автофорез и очистку.

2. Линия опрыскивания: основные процедуры обработки в линии распыления включают распыление и сушку порошком.

3. Сборочные линии: Монтажные линии охватывают линию производства, линию обмолота и линию сборки машины. Управление конвейерными линиями основано на заказах и рабочей процедуре клиента.

Хранение сырья

Хранение сырья

Наша металлообрабатывающая мастерская – место где все машины будут обработаны. Он специально оборудован большим токарным станком для обработки металлических деталей.

Резка сырья

Резка сырья  Точная вырезка

Точная вырезка Металлообрабатывающий цех

Металлообрабатывающий цех Крупномасштабное оборудование в мастерской

Крупномасштабное оборудование в мастерской

Главные преимущества:

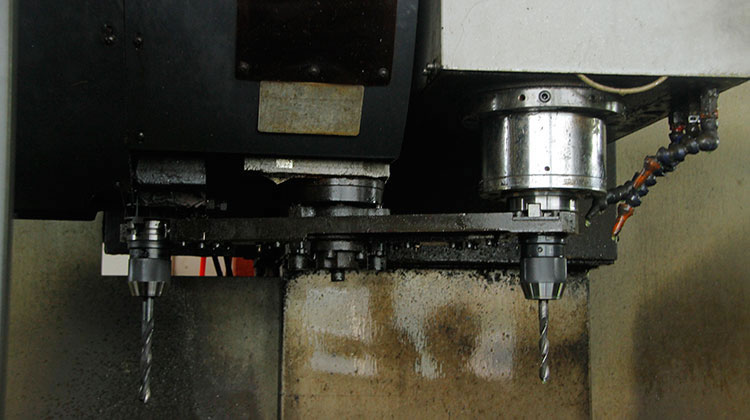

1. После одноступенчатого зажима на обрабатывающем центре, цифровая система управления автоматически управляет токарным станком для выбора и изменения резцов, изменения скорости шпинделя, количества подачи, дорожки движения на заготовках и других вспомогательных функций. Обработка нескольких процессов на поверхностях заготовок осуществляется в правильном порядке.

2. Функция выбора и изменения нескольких резаков значительно повышает эффективность производства.

3. Заготовки легко зажимаются и располагаются в вертикальном обрабатывающем центре.

4. Легко наблюдать траекторию движения резцов.

5. Программа отладки облегчает осмотр и измерение, что позволяет легко обнаруживать проблемы и останавливать или модифицировать машину.

6. Легкое формирование условий охлаждения смазочно-охлаждающей жидкости позволяет достигнуть резца и обрабатываемой поверхности напрямую.

7. Три координатные оси совпадают с декартовой системой координат. Перспектива интуитивно понятна и соответствует шаблону. Таким образом, черенки легко удаляются и опускаются, что помогает избежать царапин на обработанных поверхностях.

Большой вертикальный обрабатывающий центр

Большой вертикальный обрабатывающий центр Кузнечная обработка

Кузнечная обработка Режим смены нескольких режущих инструментов

Режим смены нескольких режущих инструментов Обработка деталей

Обработка деталей

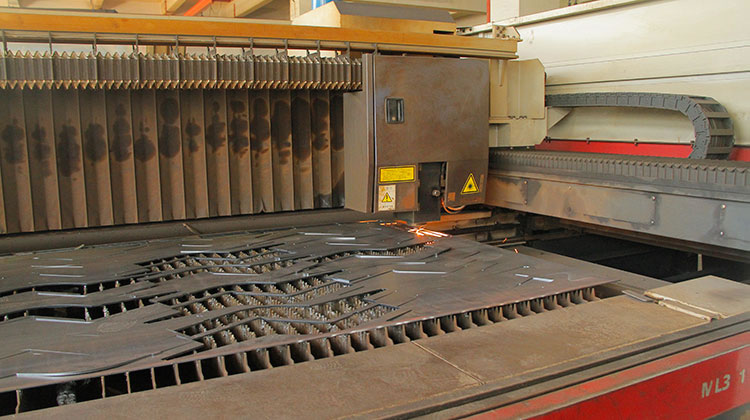

Основные преимущества:

1. Деталь не подвержена нагрузке, и ее трудно загрязнить.

2. Можно обрабатывать как движущуюся деталь, так и материалы внутри стеклянной оболочки.

3. Наименьший угол расхождения лазерного луча составляет менее 1 милли дуги.

4. Самый короткий диаметр пятна достигает микронной степени.

5. Самый короткий период времени действия достигает наносекундной и пикосекундной степеней.

6. Одновременно непрерывная выходная мощность мощного лазера составляет от одного до десяти киловатт. Поэтому лазер подходит как для точной обработки, так и для крупномасштабной обработки материалов.

7. Лазерный луч можно легко контролировать, поэтому легко сочетать лазерный луч с прецизионным оборудованием, прецизионными измерительными технологиями и электронными компьютерами. Обработка автоматическая и очень точная.

Центр лазерной обработки

Центр лазерной обработки Резка листовой стали

Резка листовой стали

Главные достоинства:

1. Машина имеет функции прямого программирования угла и коррекции угла.

2. Линейка решетки выполняет проверку в реальном времени, обратную связь и компенсацию. Он контролируется полностью замкнутым контуром, а точность позиционирования упора, блокировки упора и ползуна составляет ± 0,02 мм.

3. Машина имеет многоступенчатую функцию программирования, которая позволяет ей осуществлять автоматическое многоступенчатое управление. Во время многоступенчатой операции детали обрабатываются за один проход, что значительно повышает эффективность производства.

4. Пользователи могут выбирать импортную гидравлическую систему со стабильной производительностью и компактной конструкцией в соответствии с их требованиями.

5. Шариковый винт и синхронный ремень могут быть выбраны для передачи блокировки обратного хода.

Гибочный станок с ЧПУ

Гибочный станок с ЧПУ Процесс гибки пластин

Процесс гибки пластин

Основные возможности:

1. Токарный станок с ЧПУ работает с высокой точностью и стабильным качеством обработки. Многокоординатная связь машины позволяет обрабатывать детали в сложных формах. Когда токарный станок с ЧПУ используется для обработки различных деталей, нам нужно только изменить программу численного управления, которая помогает сэкономить время подготовки продукции.

2. Токарный станок с ЧПУ обладает высокой жесткостью. Механическую нагрузку токарного станка можно выбрать в выгодном количестве для повышения эффективности производства (эффективность производства в 3 - 5 раз больше обычного станка).

3. Машина высокоавтоматизирована, что значительно экономит ручной труд. Массовое производство позволяет легко контролировать качество продукции. Рабочий спрос на обслуживающий персонал низкий, но технический спрос обслуживающего персонала очень высок. Центр станка оснащен десятками различных резаков, которые могут выполнять различные типы черенков, таких как токарная, фрезерная, сверлильная, шарнирная в одном прогоне.

Токарный станок с ЧПУ

Токарный станок с ЧПУ

Процесс литья под давлением делает продукты подготовленными для общей монтажной линии. Детали изготовлены из высококачественной нержавеющей стали. Изначально они будут обработаны рабочими, прежде чем будут собраны для достижения комбинации каждой части.

Сварка рамы

Сварка рамы  Обработка готовых рам

Обработка готовых рам

Электрофорезная мастерская

Электрофорезная мастерская  Электрофорез, автоматически выполняемый оборудованием

Электрофорез, автоматически выполняемый оборудованием

После этого детали автоматически транспортируются и переносятся в электрофорезную мастерскую, где мы проводим поверхностную обработку. Эта гигантскую производственную линию завершает электрофорез и очищает более 3 комплектов оборудования одновременно. Его производственная мощность составляют 30-40 комплектов оборудования в день, что полностью отвечает рыночному спросу.

Распыление оборудования

Распыление оборудования Готовая продукция после распыления

Готовая продукция после распыления

Сборка основных компонентов сконцентрирована. Работники прошли профессиональную подготовку и умение в различных операциях.

Линия резки

Линия резки  Рамы для сборки

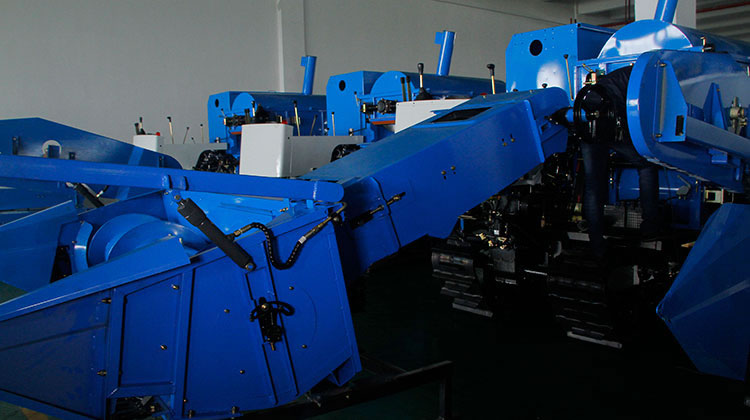

Рамы для сборки

Линия сборки машины

Линия сборки машины Производственная линия с возможностью одновременного монтажа многих машин

Производственная линия с возможностью одновременного монтажа многих машин

Заключительный шаг - быстрый сбор оборудования на конвейерной ленте, что обеспечивает превосходное качество нашего продукта.

Двигатели для сборки

Двигатели для сборки  Рабочие устанавливают шины на машине

Рабочие устанавливают шины на машине

Молотильная линия

Молотильная линия Сборка деталей

Сборка деталей

Тип производственной задачи в каждой производственной линии определяется порядком, что значительно повышает эффективность производства.

Рабочие тестируют готовое оборудование.

Рабочие тестируют готовое оборудование.

Склад запасных частей

Склад запасных частей Склад управляется специально назначенным лицом.

Склад управляется специально назначенным лицом.

Оборудование, хранящееся в партиях

Оборудование, хранящееся в партиях Множество комплектов оборудования вот-вот выйдет на рынок.

Множество комплектов оборудования вот-вот выйдет на рынок.

Zhejiang Liulin Agricultural Machinery Co., Ltd.

Zhejiang Liulin Technology Co., Ltd.

Адрес: No. 270, Zhenxi Road, Xinqiao Town, Luqiao Area, Taizhou City, Zhejiang Province, China

No. 399, Binfu Road, Taizhou City, Zhejiang Province, China

Контактное лицо: Mark

Tел.: +86-13777662368

Факс: +86-576-82629333

Email: sales@chinaliulin.com

liulin@chinaliulin.com

Whatsapp: +86-18668527259

Facebook: liulin@chinaliulin.com